Entradas Relacionadas

La Industria 4.0, Industria Avanzada o Fabricación Inteligente es el nuevo paradigma que aglutina las funcionalidades de los últimos avances tecnológicos dirigidas a la mejora de los procesos productivos en el sector industrial. Estos desarrollos incluyen conceptos y tecnologías como Internet de las Cosas, sistemas ciber-físicos, fabricación aditiva o impresión 3D, ‘big data’, robótica colaborativa, ‘data mining’, trazabilidad, realidad virtual y realidad aumentada, servitización, metrología, sostenibilidad, Inteligencia Artificial o customización masiva. El objetivo final es lograr mejores productos para los compradores, una mayor personalización y reducir los costes de su fabricación.

El concepto de Industria 4.0 toma este nombre del convencimiento de que la aplicación de estas tecnologías a los procesos de producción va a conllevar una cuarta revolución industrial. La primera revolución estuvo marcada por la aplicación de las máquinas de vapor y la energía hidráulica. La segunda, por las cadenas de montaje y la producción en serie. Y la tercera, por la incorporación de la electrónica y la tecnología.

Para explicar cómo interactúan entre sí los diferentes conceptos o tecnologías habilitadoras que componen la industria inteligente, lo mejor es poner un ejemplo: una factoría de fabricación de automóviles.

Prototipado y fabricación aditiva

Hasta hace unos años, antes de iniciar el proceso de manufactura de un objeto había que diseñarlo y crear unos costosos moldes de metal o de otros materiales para elaborar los primeros prototipos. La fabricación de un simple tapón de plástico de un depósito del motor requería de un gasto elevado para crear esos moldes y no siempre estaba garantizado que el primer diseño fuese el válido. Hoy en día, gracias a la fabricación aditiva o la impresión 3D, es posible prototipar a bajo coste cualquier tipo de objeto para ver si se adapta a nuestras necesidades. Dado que las técnicas de impresión siguen avanzando, es posible crear estos prototipos con materiales plásticos, polímeros, resinas, metales, hormigón, etcétera, mediante diferentes tecnologías de impresión.

Son muchas las industrias que utilizan la impresión 3D para la preproducción de pequeñas piezas. Pablo de la Puente, director corporativo de Tecnologías de la Información de Gestamp, una compañía del sector de la automoción presente en 20 países, reconoce: «La fabricación aditiva es clave a la hora de innovar en los productos. Hoy en día, sería imposible asumir los costes económicos del prototipado si continuásemos haciendo las cosas como hace 20 años”.

Metrología

Para perfeccionar estas piezas o para validar el proceso de forja de componentes que se ensamblan en la cadena de producción es determinante la metrología. Esta tecnología se encarga de realizar mediciones exhaustivas, mediante ‘software’, láser o lentes avanzadas, de los diferentes elementos manufacturados para garantizar el acabado final de la pieza con una precisión de micras. En este sentido, el centro vasco de investigación aplicada Vicomtech- IK4 está trabajando junto a la empresa Sariki en una nueva herramienta de metrología en 3D basada en un avanzado ‘software’ de inspección dimensional. Gracias a ello, es posible analizar más de tres millones de puntos de un objeto determinado y reflejar en 3D sus desviaciones.

Internet de las Cosas

Tras el proceso de validación de las piezas, los responsables de la empresa deciden dotar de conexión a Internet a las diferentes máquinas y robots que participan en su fabricación. Esa interconexión, denominada Internet de las Cosas, permite que todas las máquinas sepan en todo momento el ritmo que lleva la producción y se adapten a circunstancias en tiempo real, como un aumento o disminución de la velocidad de montaje de los diferentes componentes. Gracias a Internet, las máquinas se vuelven inteligentes y producen y gestionan información.

‘Big data’

Esa información llega a un ordenador central a través de la Red que la almacena en un servidor remoto (‘cloud computing’). Este conjunto de datos procedentes de los diferentes dispositivos (‘big data’) son analizados para optimizar los procesos o conocer posibles incidencias o anomalías (‘data mining’). Los sistemas ciber-físicos (CPS), en los que están presentes robots y humanos, integran todas estas capacidades de intercomunicación y de análisis de datos para que los propios robots y máquinas puedan aprender y evolucionar para adaptarse a su entorno o el proceso productivo. Algunos tendrían integradas tecnologías ‘bots’ de inteligencia artificial para mejorar su uso en base a la experiencia.

Personalización

Esta interconectividad entre dispositivos también permite que, en alguna de las fases de la fabricación, sea posible ordenar a una máquina concreta que personalice el producto que está creando, sea mediante un cambio en el diseño, en el color o sus funcionalidades. Es lo que se conoce como customización masiva. Un ejemplo sería un salpicadero personalizado para un vehículo con el nombre de su conductor. Se trata de adaptar los productos a los clientes en un concepto denominado servitización, que implica que no sólo se vende un producto sino también su servicio asociado. Agustín Saenz, responsable de Industria de la corporación tecnológica Tecnalia, explica: «Tiene que ser una fabricación muy flexible. Cada producto es distinto del siguiente. Las máquinas y todos los procesos que intervienen en la fabricación tienen que estar preparados para cambiar en tiempo real lo que están haciendo y adaptarlos a cada cliente concreto”.

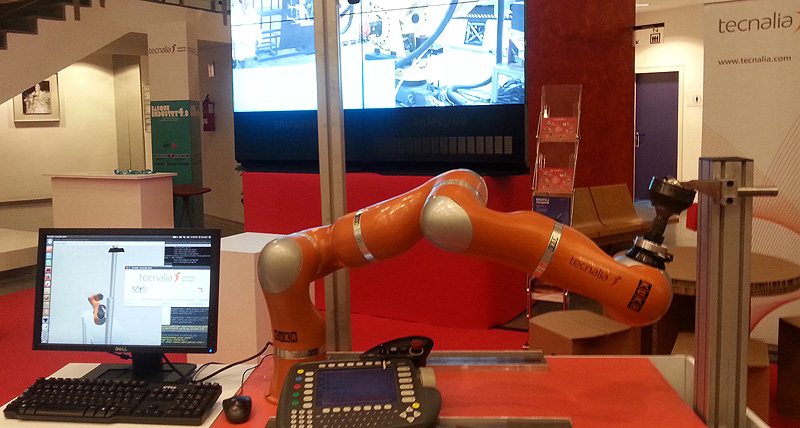

Robótica colaborativa

Máquinas y robots trabajan de forma conjunta en toda la cadena de producción, pero es habitual que también estén presentes operarios humanos. Para preservar la seguridad de estos últimos, se implementan soluciones de robótica colaborativa. Básicamente, este concepto consiste en que los robots están dotados de sensores láser, de ultrasonidos o electro-ópticos (sensorización avanzada) que son capaces de detectar la presencia humana e interactuar con ellos con seguridad. Un brazo robótico que realiza movimientos automatizados en un espacio reducido podría golpear a un trabajador. Estos sensores evitan este tipo de accidentes y ayudan a la convivencia entre máquinas y humanos en los centros de fabricación. Estas tecnologías también se pueden aplicar a procesos productivos entre robots.

El centro IK4-TEKNIKER, especializado en mecatrónica, tecnologías de fabricación y microtecnologías, trabaja en el desarrollo de herramientas que permitan una interacción más natural con los robots, incluyendo órdenes de voz, gestos e incluso visión 3D para el reconocimiento de la zona de trabajo. Gracias a estas tecnologías es posible detectar la presencia de personas en las proximidades del robot y modificar la trayectoria del mismo en situaciones de potencial riesgo, evitando así una posible colisión.

Simulación

A pesar de la automatización de las factorías, siempre existirán ciertas actividades y máquinas que tengan que ser supervisadas por operarios humanos. En este punto, son importantes las tecnologías de simulación para que los trabajadores aprendan el manejo de una máquina en un entorno seguro. Esto se consigue gracias a ‘serious games’ o programas de entrenamiento que emplean tecnologías de realidad virtual, realidad aumentada o visión artificial para que la experiencia de simulación sea lo más realista posible. Un ejemplo es Ludus, de la compañía Pulsar Concept, especializada en soluciones tecnológicas interactivas. Según reconoce uno de sus responsables, Mikel Cearsolo: “El sistema Ludus consiste en crear entornos digitales inmersivos a través de realidad virtual para el entrenamiento de profesionales y la formación en seguridad laboral, con aplicaciones tan diversas como el aprendizaje de nueva maquinaria, la preparación frente a emergencias o la toma de decisiones”.

Trazabilidad

Otro aspecto importante es conocer qué está ocurriendo con un producto durante el proceso de manufacturación e incluso con posterioridad, cuando es comercializado y entra en funcionamiento. Esto se denomina trazabilidad. La trazabilidad interna aporta datos relevantes durante el proceso de fabricación, como su composición, tiempo de fabricación, etcétera. La trazabilidad externa ofrece información tras su salida de la fábrica sobre el proceso de embalaje, su envío, temperaturas que ha soportado e incluso el futuro uso que realicen de este objeto. Todo ello se puede conseguir a través de pequeños dispositivos incorporados en las manufacturas, como etiquetas RFID o transpondedores. Son datos relevantes que puede aprovechar el fabricante para optimizar su distribución o la durabilidad de la pieza. En este punto vuelve a adquirir relevancia el concepto de servitización.

Sostenibilidad

Al final de todo el proceso de manufactura, la Fabricación Avanzada también debe de prestar especial atención a la sostenibilidad. Hay que implementar sistemas de fabricación que optimicen el consumo energético y que apuesten por el reciclado y reutilización de los componentes sobrantes. Esta información se puede recopilar de manera eficiente gracias a Internet de las Cosas y los datos de trazabilidad. Con un análisis de ‘data mining’ es posible obtener conclusiones para lograr una mayor eficiencia de cualquier factoría.

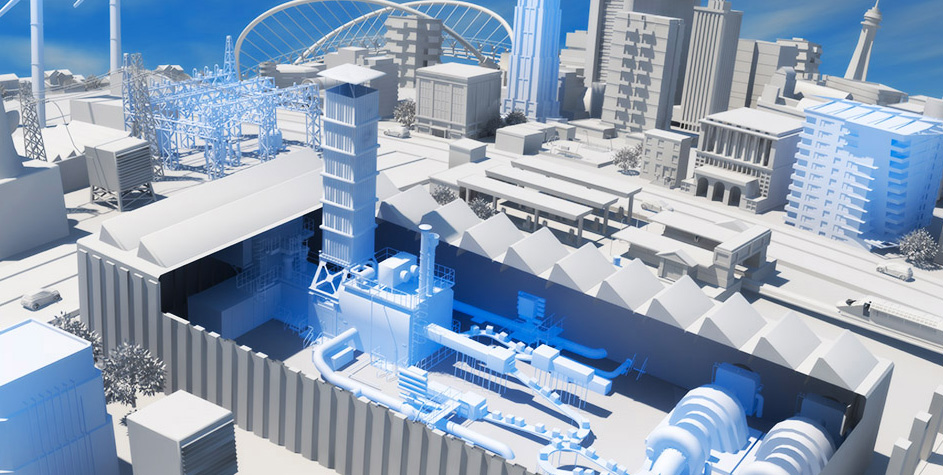

Fábricas inteligentes

Todo ello sin olvidar lo que se ha considerado Smart Factory, es decir, tecnologías que se centran en la investigación de sistemas inteligentes con el objetivo de ayudar a construir las fábricas del futuro. Según reconocen responsables de las empresas Virtualware e Ibermática, que están trabajando en este ámbito: “Dichos sistemas incrementarán la flexibilidad de las plantas y permitirán la optimización de los procesos industriales, mejorando su productividad en un entorno de calidad total”. Otro concepto en auge es la logística inteligente, que consiste en la utilización de vehículos autónomos no guiados, precisos y sin infraestructura adicional, para el transporte de los bienes terminados.

Retos

La Industria 4.0 ya es una realidad, pero también se enfrenta a algunos retos. Uno de los principales es preservar la seguridad de las comunicaciones entre máquinas a través de Internet. Que terceras personas no puedan ‘hackear’ los procesos de fabricación colándose en las redes de comunicaciones o roben los valiosos datos que gestionamos a través del ‘big data’. Estas intromisiones pueden afectar a la manufactura, pero también pueden propiciar el robo de datos relevantes, tanto sobre la trazabilidad como de los clientes finales. En este sentido, IK4-IKERLAN, centro tecnológico vasco de I+D dedicado a la innovación de productos, procesos y servicios para ayudar a las empresas a ser más competitiva, colabora con diferentes compañías desarrollando dispositivos seguros basados en chips criptográficos y diseñando e implementando medidas de ciberseguridad en sistemas de control industriales.

Las factorías del futuro requieren de conexiones a Internet de banda ancha que permitan que todas las máquinas estén conectadas y reciban un flujo continuo de datos. Hablamos de muchos aparatos y un gran volumen de información, lo que requiere una conectividad de calidad. Las operadoras de telecomunicaciones tienen que ser capaces de ofrecer soluciones adaptadas a esta industria inteligente. El 5G, las SIM virtuales o tecnologías como LiFi o WiGig pueden ser parte de la solución.

Nuevos trabajadores

Otro reto tiene que ver con el trabajo humano. La Industria 4.0 va a demandar nuevos perfiles laborales en los que confluyan conocimientos relacionados con la ingeniería y la informática. Será una mano de obra más especializada que redundará en una pérdida de puestos de trabajo tradicionales. El decano de Deusto Business School, Guillermo Dorronsoro, aseguró recientemente en Radio Euskadi: «Estamos viendo que las máquinas son muy eficaces, reducen costes y sustituyen tareas que, por otro lado, para los seres humanos son repetitivas. Los seres humanos se tienen que ir desplazando hacia actividades de mayor valor añadido dentro del sector industrial”.

Asimismo, los centros de educación deberán de adaptarse de cara a formar a los futuros profesionales de la Industria Inteligente. Aitor Urzelai, director de Emprendimiento, Innovación y Sociedad de la Información del Gobierno Vasco, considera: “Es muy importante que seamos capaces de ver qué posibles aplicaciones tienen estas tecnologías, que ya están entre nosotros, en cada uno de los sectores tradicionales que tenemos actualmente en la industria vasca. Y tenemos que ser capaces de prever el futuro y adaptar nuestro sistema educativo para formar los nuevos perfiles que la industria va a demandar en los próximos años”.

Costes económicos

Los costes económicos de esta adaptación hacia la Industria 4.0 son también una barrera para muchas compañías. La robotización, dotar de inteligencia a las máquinas y analizar la información que proporcionen no son apuestas baratas a corto plazo, pero sí que lo pueden ser a medio-largo plazo. Por ello, es importante que las empresas de menor tamaño y con menores recursos se planteen un redimensionamiento mediante fusiones e incluso activando sinergias con otras compañías para afrontar el precio de la modernización. El Ministerio de Industria, Energía y Turismo o el Centro para el Desarrollo Tecnológico Industrial (CDTI), mediante programas como ‘Cien’ o ‘Interconnecta‘, contemplan ayudas para la implantación de estas tecnologías en las compañías. También a nivel autonómico hay planes específicos. En el caso de Euskadi, Industria Digitala y Basque Industry 4.0, a través de SPRI, además de distintas iniciativas de las diputaciones forales. El Gobierno Navarro dispondrá de una ayuda total de 97,5 millones de euros para proyectos empresariales relacionados con la Industria 4.0.

La Industria Inteligente es un proceso en constante evolución ya que día a día sigue alimentándose de las últimas novedades tecnológicas para mejorar los procesos productivos. Su futuro está íntimamente ligado a los avances en áreas como la robótica, la inteligencia artificial, la sensórica, análisis de datos y la utilización de nuevos materiales como el grafeno. Los avances en I+D+I, el trabajo de los centros de investigación y la apuesta por la creación de Nuevas Empresas de Base Tecnológica (NEBT) son claves en su futuro. De la misma manera, debemos de fijarnos en qué se hace en otros países como Alemania o Estados Unidos, cuyos modelos nos están sirviendo de referencia.

Comentarios cerrados.